医疗器械企业通过GMP(生产质量管理规范)认证是产品上市和合法生产的强制性前提。基于法规和行业实践,关键步骤、常见问题及解决方案如下。

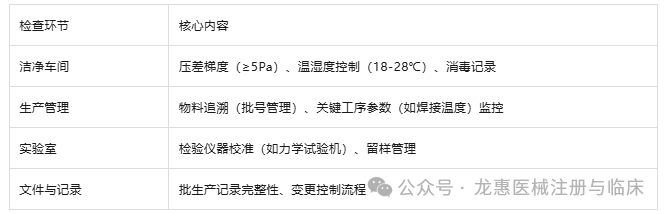

GMP认证核心流程 1. 前期准备(1-3个月) 差距分析:对照《医疗器械生产质量管理规范》及附录(如无菌、植入类专用要求),评估厂房、设备、文件体系的合规性。 组建团队:成立跨部门GMP小组(质量、生产、设备、采购),明确职责。 制定计划:编制整改路线图,优先解决硬件缺陷(如洁净车间分级不达标)。 2. 体系建立与整改(3-6个月) 文件体系搭建: 编写四级文件:质量手册→程序文件(SOP)→作业指导书(WI)→记录表格。 重点文件:风险管理报告(符合ISO 14971)、工艺验证方案、灭菌验证文件(若适用)。 硬件改造: 洁净车间:万级洁净区需满足尘埃粒子≤3,520,000个/m³、浮游菌≤100 CFU/m³。 设备验证:关键设备(如灭菌柜)需完成IQ/OQ/PQ(安装/运行/性能确认)。 人员培训:全员覆盖GMP基础、岗位SOP、应急处理,保留培训记录与考核证明。 3. 内部审核与预认证(1个月) 模拟审核:邀请第三方机构进行预审,重点检查: 文件与实际操作一致性(如生产记录是否实时填写)。 洁净室动态监测数据完整性。 整改闭环:对预审缺陷制定CAPA(纠正预防措施),如设备校准缺失需追溯历史批次风险评估。 4. 正式申报与现场审核(2-3个月) 材料提交: 申请表、质量手册、工艺流程图、洁净室检测报告、灭菌验证文件等。 省级药监局5个工作日内完成形式审查。 现场审核重点: 5. 整改与取证(1-2个月) 对现场缺陷项(分严重/主要/一般)限期整改(严重项≤15天),提交整改报告。 省级药监局综合评估后颁发《医疗器械生产许可证》(有效期5年)。 常见问题与解决方案 问题1:文件记录与实操脱节 案例:SOP规定灭菌参数需双人复核,但批记录无签字栏。 解决: 引入电子批记录系统,设置参数超限自动锁定; 每日抽查3份记录,执行人签字+日期不可缺。 问题2:洁净室管理失控 案例:压差异常导致微生物超标。 解决: 安装物联网传感器实时报警(如压差<5Pa自动短信通知责任人); 消毒剂轮换使用(每月更换过氧乙酸/季铵盐类)。 问题3:人员能力不足 案例:灭菌操作员不懂生物指示剂培养原理。 解决: 建立岗位能力矩阵图(如无菌检验员需持微生物检验资格证); 年度实操考核。 不同风险产品的认证差异 不同风险产品的认证差异 认证后持续合规要点 1. 年度自查: 覆盖所有GMP条款,重点检查变更管理(如工艺变更需重新验证)。 2. 监管检查: 常规检查:每2年1次,抽查生产记录与设备校准。 飞行检查:针对投诉或抽检不合格项突击审查。 3. 体系优化: 引入ISO 13485强化风险管理; 采用FMEA(失效模式分析)预防潜在缺陷。 通过系统化准备和精准规避常见陷阱,企业可在6-12个月内高效完成GMP认证,为产品上市和市场竞争力提升奠定基础。